Хотя роботы, выполняющие механическую обработку с помощью различных инструментов, встречаются пока реже, чем аналогичное оборудование для транспортировки материалов и заготовок, они продемонстрировали свою эффективность при решении многих задач.

1. Сварка. Это одна из производственных операций, которые чаще всего выполняются с помощью роботов, предназначенных для манипулирования инструментами. Роботы могут осуществлять два различных вида сварки: точечную и дуговую. В обоих случаях робот удерживает в захватном приспособлении сварочный пистолет, который пропускает ток через две соединяемые металлические детали, в результате чего края деталей оплавляются и они привариваются друг к другу.

При точечной сварке сварочный пистолет (в данном случае электрод) создает короткий импульс тока через одну точку на поверхности металлической детали, к внешней или внутренней стороне которой прикреплена вторая часть свариваемого изделия. Такая методика обеспечивает соединение деталей в нескольких отдельных точках. Электрод перемещается из одной точки в другую, и через каждую из них пропускается импульс тока.

При дуговой сварке между отрезком медной проволоки, выступающим из сварочного пистолета, и двумя соединяемыми металлическими деталями возникает электрическая дуга. Пистолет перемещают по заданному контуру, в результате чего сплавление деталей происходит непрерывно, образуя металлический шов требуемого вида. По мере расхода меди в процессе сварки проволока постепенно разматывается с барабана, и поэтому каждая точка шва образуется как бы из нового кусочка меди. Сварочный пистолет — это не только источник электрического тока и проволоки, он еще и осуществляет подачу инертного газа, например гелия, в зону образования дуги. Газ защищает поверхность сплавляемых металлических деталей от окисления, снижающего прочность сварного соединения.

В соответствии с управляющей программой сварочный пистолет может перемещаться, практически не отклоняясь от заданной траектории. И если программа отлажена хорошо, сварочный пистолет прокладывает шов с очень высокой точностью.

Большинство роботов для точечной сварки применяется в автомобильной промышленности. При сборке автомобиля необходимо выполнить огромное количество операций точечной сварки, чтобы надлежащим образом соединить между собой различные детали кузова, например боковины, крышу и капот. На современных автосборочных конвейерах эти детали вначале соединяются временно несколькими прихваточными сварными стыками. Далее кузов перемещается по конвейеру мимо группы роботов, каждый из которых осуществляет сварку в строго определенных точках. Поскольку все кузова, монтируемые на одной производственной линии, идентичны друг другу, для получения высококачественных сварных соединений просто требуется, чтобы робот каждый раз повторял заданную последовательность операций. В системе другого типа, которую впервые применила итальянская фирма «Фиат», детали кузова автомобиля перемещаются по производственному цеху не конвейером, а автоматизированными тележками. В требуемом положении детали удерживаются с помощью набора специальных прижимных приспособлений, называемых фиксаторами.

Запрограммировать робот, предназначенный для сварки кузова автомобиля, весьма непросто. Необходимо не только задать точный маршрут движения манипулятора, прокладывающего сварной шов, но и подготовить инструкции, в соответствии с которыми регулируются сила тока и напряжение в каждой точке маршрута. А эти параметры могут меняться, например, в зависимости от толщины свариваемого металла в конкретной точке или от того, какую форму имеет прокладываемый шов — прямую или криволинейную.

Специалисты по точечной и дуговой сварке должны принимать во внимание

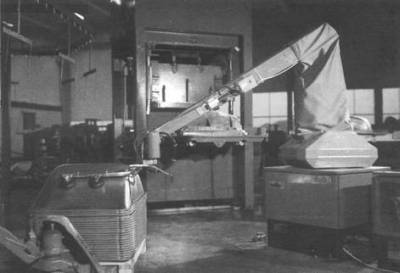

На предприятии фирмы «Тралльфа транспорт», где выпускаются тачки, используется робот TR-3000 этой фирмы. Он снимает заготовку кузова тачки с конвейера и подает ее на гидравлический пресс. Затем робот снимает готовый кузов с пресса и укладывает его на паллету (снимок справа). Фирма «Тралльфа» (Брюне, Норвегия) является одновременно и потребителем, и изготовителем робототехнического оборудования.

два технических момента, не относящиеся непосредственно к роботам. Прежде всего нужно сконструировать фиксаторы, удерживающие металлические детали в процессе сварки таким образом, чтобы сварка осуществлялась с высокой точностью. Когда сварочным пистолетом манипулирует человек, он способен учитывать небольшие отклонения в положении деталей, зажатых в фиксаторах. Сварщик-человек просто слегка сместит сварочный пистолет, с тем чтобы выполнить стык в требуемом месте. Робот же (если это не устройство второго поколения, наделенное теми или иными «чувствами») не способен принимать подобные решения. Если конструкция фиксатора недостаточно продумана, существует вероятность, что робот неверно расположит сварные стыки. Кроме того, фиксатор должен быть таким, чтобы манипулятор имел доступ к обрабатываемой детали с разных сторон. Чтобы выполнить сварку в труднодоступной точке детали, рабочий может извлечь ее из фиксатора. Робот на подобную операцию не рассчитан: он должен производить сварку в условиях непрерывного производственного процесса, что создает дополнительные сложности при конструировании зажимных приспособлений.

Вторая проблема касается допусков на изготавливаемые детали. На предприятиях, где применяется традиционное оборудование, детали, считающиеся идентичными, на самом деле могут несколько отличаться по размеру. Сварщик-человек принимает во внимание эти различия, варьируя последовательность выполняемых операций с учетом истинной формы детали. Нынешним промышленным роботам не под силу вносить такие изменения в характер производственных операций. После того как робот запрограммирован, он следует строго определенному порядку действий. Таким образом, когда сварка выполняется, роботами, технические допуски на детали, изготавливаемые на других участках предприятия, должны быть исключительно жесткими, и рабочим, которые прессуют или обрабатывают на станках металлические заготовки, подлежащие сварке, придется повысить точность выполняемых ими операций. Характер воздействия, которое роботы своим появлением оказывают на другие этапы производственного процесса (весьма вероятно, что оно приведет к тесной увязке всех технологических процедур), на техническом жаргоне называется «принципом домино» в робототехнике.

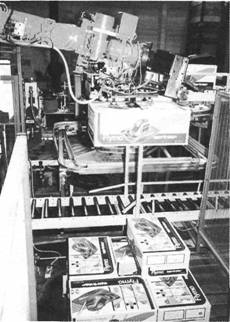

Робот T3 фирмы «Цинциннати милакрон» упаковывает газонокосилки «Минимо» на производственной линии компании «Флаймо». Этот робот, кроме того, может клеить картонные коробки. После завершения операции упаковки другой робот Т3 поднимает коробки с газонокосилками и укладывает их на паллеты. Окончив загрузку, робот подтягивает к себе следующую пустую паллету.

2. Сверление. Как правило, операции сверления выполняются на станках. Обрабатываемая деталь устанавливается на станке, закрепляется и в ней высверливаются требуемые отверстия. Робот позволяет выполнять эту процедуру по-иному и, пожалуй, более эффективно. На практике именно сверло подводится к детали, а не наоборот. При использовании робота в его захватном приспособлении закрепляется рабочий инструмент, который перемещается над поверхностью обрабатываемой детали, высверливая отверстия в нужных местах. Преимущество подобной процедуры проявляется в тех случаях, когда приходится работать с крупногабаритными и массивными деталями или проделывать очень большое число отверстий.

Операции сверления играют значительную роль в производстве самолетов; они предшествуют клепке, при которой в отверстия вставляются миниатюрные зажимные детали, скрепляющие между собой два листа металла. В деталях самолетов необходимо просверливать сотни, а то и тысячи отверстий под заклепки, и вполне естественно, что такие операции следует выполнять роботу.

Компания «МЛ авиэйшн» (Слау, Англия) изготавливает детали механизма бомбосбрасывателя, предназначенного для военного самолета «Торнадо». Механизм представляет собой цилиндрическую конструкцию длиной примерно 6 м, к которой требуется приклепать кожух из восьми металлических панелей. В кожухе необходимо просверлить около 3000 отверстий под заклепки. Проблема заключалась в том, как добиться, чтобы робот, оснащенный высокоскоростной сверлильной головкой, проделывал отверстия точно в заданных местах.

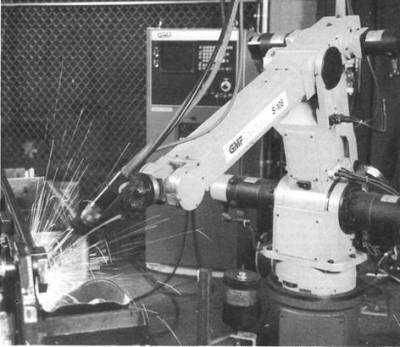

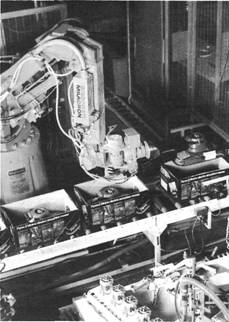

Роботы широко применяются в сварочных операциях. На фотографии установка S-108Р фирмы GMF выполняет сварку бамперов для небольших грузовиков на заводе калифорнийской компании «Фей мэньюфэкчуринг».

Инженеры пришли к выводу, что данную проблему можно решить следующим образом: рабочий просверливает ряд эталонных отверстий (примерно через метр друг от друга) вдоль панелей, которые размещаются надлежащим образом поверх цилиндрической конструкции. Манипулятор с закрепленным в его зажиме сенсорным зондом (а не сверлом) перемещается над поверхностью заготовки, посылая в память робота данные о местоположении эталонных отверстий. Затем робот рассчитывает точные координаты остальных отверстий, исходя из этих базовых точек. Отверстие нужного размера получается благодаря использованию сверла нужного калибра (робот может выбирать любое из нескольких сверл, осуществляя операцию замены рабочего инструмента).

В рассматриваемой системе фирмы «МЛ авиэйшн» робот, завершив операции сверления, выполняет еще две процедуры. Он удаляет оставшиеся в отверстиях крошечные кусочки металла специальным инструментом, затем временно прикрепляет пластины кожуха к цилиндрической конструкции, вставляя зажимы в отверстия пластин. В программе робота содержатся инструкции, которые позволяют ему выбирать с полки инструмент, необходимый для выполнения тех или иных производственных операций. После этого собранные механизмы отправляются на другой участок, где технический персонал проводит их клепку.

Однако специалисты фирмы «МЛ авиэйшн» считают, что и эту функцию могли бы взять на себя роботы, если подготовить надлежащим образом технические средства и технологические процессы.

Такого рода автоматизированная клепка осуществляется одной из крупнейших американских аэрокосмических компаний — фирмой «Локхид». На ее предприятии в Бербанке создан производственный участок, где робот выполняет несколько задач. Сначала он собирает нужные конструкции из деталей, а затем скрепляет их заклепками. Система машинного зрения на основе телевизионной камеры «осматривает» полученное изделие, проверяя качество клепки.

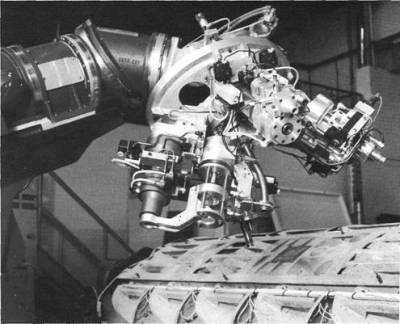

Еще одна американская компания «Грумман аэроспейс корпорейшн» (Бет-пейдж, шт. Нью-Йорк) использует роботы на операциях сверления и клепки. В установленной там системе автоматической клепки робот перемещается на гусеничном ходу между четырьмя рабочими участками. На каждом участке в зажимных приспособлениях закреплены детали из листового металла, и в соответствии с заложенной в нем программой робот просверливает ряд отверстий в каждом комплекте металлических деталей. Подобную программу можно без труда модифицировать так, чтобы робот сверлил отверстия под заклепки в деталях другого типа.

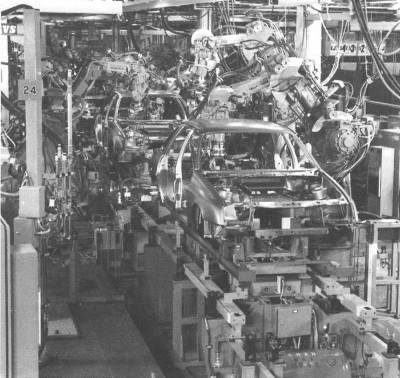

На заводе корпорации «Форд» в Валенсии (Испания) роботы фирмы ASEA осуществляют точечную сварку кузовов автомобилей «Фиеста», движущихся по конвейеру. Столь опасные для человека условия работы роботам не страшны.

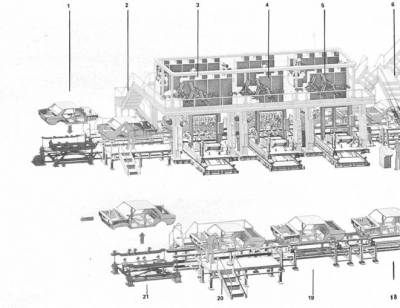

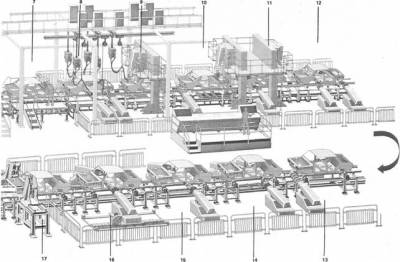

Роботизированная сварочная линия на предприятии фирмы «Фиат»: 1 — автоматические операции загрузки {и закрепления) кузовов автомобилей «Фиат-131» на паллете; 2 — ручная установка нижней поперечины; 3 — установка элементов жесткости и временная прихватка деталей четырехдверных кузовов; 4 — установка элементов жесткости и прихватка деталей двухдверных кузовов; 5 — окончательное закрепление деталей двухдверных и четырехдверных кузовов; 6 — контроль геометрических размеров кузова электронными средствами; 7 — визуальный контроль; 8 — сварка с помощью четырех горизонтально расположенных роботов; 9 — сварка с помощью вертикально расположенного робота; 10,11 — сварка с использованием одного вертикального и двух горизонтальных роботов; 12 — сварка с помощью четырех горизонтальных роботов; 13 — сварка с использованием двух горизонтальных роботов; 14 — сварка тремя горизонтальными роботами; 15 — сварка с помощью двух горизонтальных роботов; 16 — два горизонтальных робота, которые выполняют операции, не завершенные предыдущими установками; 17 — пробивка отверстий для передней подвески; 18,19 — резервные посты, на которых могут быть установлены дополнительные роботы, если потребуется модифицировать производственный процесс; 20 — окончательная проверка кузова; 21 — снятие готового кузова с конвейера. Роботы, установленные на этой 120-метровой производственной линии, выполняют в общей сложности 655 операций сварки для четырехдверных моделей или 625 таких операций для двухдверных автомобилей. Кузова перемещаются с одного роботизированного поста на другой 25 паллетами, которые непрерывно движутся по кругу; производительность всей системы — 68 кузовов в час.

Сварочные участки на большинстве производственных линий автомобильных заводов — настоящий заповедник роботов. На снимке установки HT3 фирмы «Цинциннати милакрон» выполняют сварку кузовов автомобилей «Сиерра» на предприятии корпорации «Форд» в Дагенеме (Великобритания).

Робот РТ600 фирмы «Дайнити-сике-су» сваривает рамы больничных кроватей специальной конструкции. Такая установка функционирует на заводе компании «Эджертон хоспитал экуипмент» недалеко от Лондона.

3. Обработка режущим инструментом. Если роботы оснастить соответствующим инструментом, то они могут не только сверлить, но и резать металл. И здесь также уместна аналогия с традиционными металлорежущими станками. Большинство таких станков удаляют лишний металл с исходных отливок или заготовок, превращая их в детали нужной формы. В подобных случаях оборудование размещается на производственном участке стационарно, а детали на него подает рабочий. Существуют два основных метода обработки исходных материалов. В первом из них режущий инструмент остается неподвижным, в то время как обрабатываемая деталь вращается вокруг своей оси. Таков принцип работы токарного станка. Во втором методе исходный материал закрепляется на специальном основании, а обрабатывающий инструмент вырезает из него необходимую деталь, совершая заданную последовательность движений. Так работает фрезерный станок.

Роботы должны действовать несколько иначе. Как правило, их конструкции недостаточно прочны, так что они не могут длительное время обрабатывать режущим инструментом материалы повышенной твердости. Поэтому инженеры изучают так называемые «бесконтактные» методы резания материалов, подобных металлу или пластмассе. Для этой цели, в частности, используется лазер. В рабочем органе робота закреплен прибор, который направляет высокоэнергетическое когерентное излучение лазера (для чего зачастую применяется волоконно-оптическая система передачи) на обрабатываемую деталь. Лазер может с очень высокой точностью резать пластины из металла, в частности стали. Робот перемещает рабочий орган над обрабатываемым листовым материалом по траектории, определяемой программой. Программой же регулируется интенсивность светового луча в соответствии с толщиной разрезаемого материала.

Компания «МЛ авиэйшн» использует робот фирмы «Фата бизиак энд карру» для сверления и шлифовки отверстий под заклепки. Робот оснащен четырехпозиционной управляемой компьютером головкой для периодической подачи инструмента (она изготовлена компанией «Тейлор хайтек»). Обучающая головка регистрирует определенные, заранее просверленные отверстия и в дальнейшем регулирует движение рабочей головки вдоль заданной траектории.

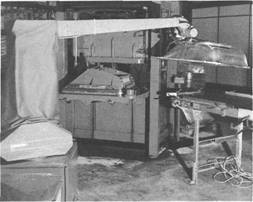

Другой бесконтактный метод резания основан на использовании струи жидкости. Такой подход впервые применила американская компания «Дженерал моторе». На ее заводе в Адриане (шт. Мичиган) установлена система с 10 роботами, изготавливающая пластмассовые детали нефтеналивных цистерн. Восемь из 10 роботов направляют водяные струи под высоким давлением на перемещаемые конвейером пластмассовые листы. Эти струи прорезают в исходном материале ряд отверстий и щелей, а также удаляют лишние элементы пластмассы. По утверждению представителей компании «Дженерал моторе», подобная роботизированная система весьма экономична, поскольку исключает износ рабочего инструмента и позволяет повысить качество операций резания. Поскольку система управляется программой, которая находится в памяти центрального компьютера, для контроля и обслуживания всех 10 роботов требуются лишь два оператора.