Большой объем работ на современном промышленном предприятии приходится на сборочные операции, однако многие из них требуют особого мастерства и слишком сложны для машины. В связи с этим значительная часть сборки до сих пор выполняется вручную. Тем не менее ряд сборочных процессов уже автоматизирован; это относится главным образом к относительно простым и многократно повторяемым сборочным операциям. Примером может служить процедура монтажа стандартных электронных компонентов на печатные платы, используемые во многих типах электрооборудования.

На заводе фирмы «Вольво» робот компании ASEA проверяет размеры заднего моста для грузовика. В качестве чувствительного элемента используется лазерный дальномер, который сравнивает реальные габариты с эталонными.

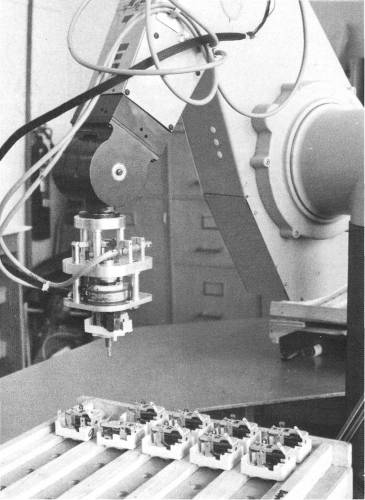

«Робот-мастеровой», разработанный Портсмутским политехникумом, калибрует такие миниатюрные электроприборы, как регуляторы электропитания, корректируя положение электромеханических компонентов.

Разработка роботов, позволяющих автоматизировать процессы сборки, еще только начинается. Такие машины отличаются «сноровкой» и высокой чувствительностью, что дает им возможность решать весьма сложные задачи. Поскольку роботы можно запрограммировать на выполнение разнообразных операций, они обладают достаточной универсальностью и способны работать на предприятиях, где характер выпускаемых изделий меняется (хотя бы частично) от партии к партии.

На примере фирмы IBM можно проследить, как проходили эксперименты по применению роботов в сборочных процессах. Эта крупнейшая фирма по производству компьютеров не только продает роботы, предназначенные для сборки, но и использует их на собственных предприятиях во многих странах. В 1984 г. на заводах компании IBM по выпуску вычислительных машин и терминалов действовало около 900 роботов, причем половина из них была установлена на сборочных линиях.

На предприятии фирмы IBM в Гриноке (Шотландия) занимаются созданием «островков автоматизации» — комплексов, содержащих большое количество компьютеризованных механизмов, которые производят сборку изделий при минимальном участии человека. Этот завод выпускает вычислительную технику и сопутствующее оборудование на сумму примерно 700 млн. ф. ст. в год. По оценке специалистов фирмы IBM, в результате автоматизации ежегодный объем продукции предприятия вырос в 10 раз за период 1974—1984 гг., тогда как число работающих на нем осталось практически неизменным. (В 1984 г. персонал предприятия составлял 2700 человек.)

Один из таких «островков» представляет собой компьютеризованную производственную линию стоимостью 1,5 млн. ф. ст., на которой изготавливаются миниатюрные устройства, называемые логическими блоками с силовыми каскадами. Линия включает процессоры и источники питания для дисплеев, входящих в состав микрокомпьютеров. На линии производится сборка четырех компонентов: двух частей пластмассового корпуса устройства, блока электрических цепей, соединяющих это устройство с источником питания, и пластмассовой платы со смонтированным на ней набором интегральных схем. В системе имеются несколько конвейеров, по которым перечисленные компоненты перемещаются мимо девяти роботов, выполняющих каждый свою конкретную операцию. Один, например, снимает с конвейера плату с интегральными схемами и вставляет ее в нижнюю половину корпуса, где она зажимается без помощи крепежных элементов, скажем винтов. Другой робот аналогичным образом устанавливает на отведенном месте блок электрических цепей. Затем монтируется верхняя половина корпуса, и следующая робототехническая установка наносит с помощью лазера ряд цифр (заводской номер) на наружную поверхность готового изделия.

Для монтажа каждого логического блока требуется всего два винта, которые подаются в рабочие органы роботов специальными механизмами — питателями. Роботы либо сами вводят винты в соответствующие отверстия изделия, либо загружают их во вращающий механизм. Для управления всей производственной линией достаточно пяти человек. По данным фирмы IBM, для изготовления такого же количества устройств традиционными методами ручной сборки потребовалось бы вчетверо больше рабочих.

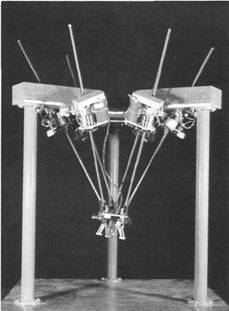

Специалисты отделения «Электрикал проджектс» фирмы GEC в Регби разработали оригинальный метод сборки с применением роботов. На снимке показан робот Гэдфлай с шестью степенями свободы, который отличается принципиально новой конструкцией и предназначен для сборочных операций, требующих значительного мастерства.

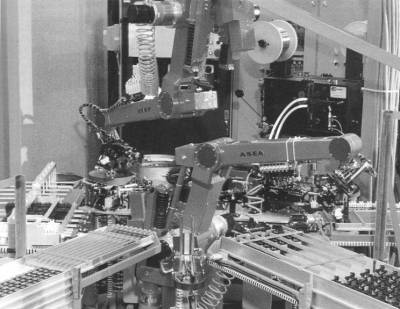

Роботы все более квалифицированно выполняют сборочные работы, где нередко от машин требуется значительная ловкость. На снимке робот фирмы ASEA монтирует электрические компоненты на заводе той же фирмы в Вестеросе (Швеция).

Система, установленная в Гриноке, — наглядный пример тех роботизированных сборочных комплексов, которые в ближайшие пять лет начнут появляться на предприятиях, выпускающих электронное и электротехническое оборудование. На первых порах многие из таких систем действительно будут представлять собой «островки» в составе обычных сборочных линий. Однако постепенно между ними возникнут связи (в рамках предприятия), например с помощью автоматизированных транспортных средств, которые перемещают изделия, находящиеся на тех или иных стадиях готовности, между различными участками предприятия.