Еще одна отрасль производства, где роботы-сборщики могли бы найти широкое применение, — монтаж электронных компонентов на печатных платах. Некоторые из таких операций могут выполнять специализированные сборочные установки, однако, по существу, они представляют собой манипуляторы, рассчитанные на решение строго определенных задач; их нельзя запрограммировать таким образом, чтобы они выполняли какие-то другие операции или манипулировали нестандартными компонентами. Поэтому при использовании подобных установок предназначенные для монтажа комплекты компонентов стандартной формы загружаются в накопительные желоба многоячеечных магазинов, похожих на патронташи. Эти магазины перемещаются мимо механического захвата, который поочередно извлекает оттуда компоненты и устанавливает их в нужные места на платах. (Далее компоненты припаиваются к соединительным проводникам платы.) Описанные установки не могут оперировать компонентами нестандартной формы, например некоторыми микропроцессорами или запоминающими устройствами. На предприятиях с традиционным оборудованием эти микросхемы пришлось бы монтировать вручную, как «в старые добрые времена».

К выполнению таких операций можно, однако, привлечь программируемые роботы. В частности, на предприятии фирмы «Моторола» в Форт-Лодердейле (шт. Флорида) два робота монтируют электронные узлы радиоприемников, совместно осуществляя основных технологических операций, в частности монтаж определенных электронных компонентов на печатные платы. Эти два робота взаимно дополняют друг друга, действуя на сборочном конвейере точно так же, как пара человеческих рук. Во избежание столкновений роботы обмениваются сигналами, которые формирует компьютер.

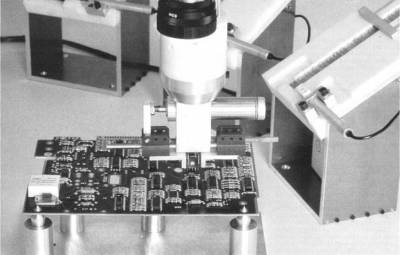

Робот, изготовленный фирмой «Ин теллдекс» (шт. Орегон), вставляет выводы электронных компонентов в соответствующие отверстия на печатной плате.

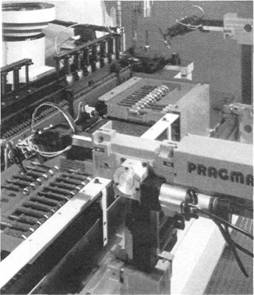

Роботы-сборщики успешно применяются на автомобильных заводах. На снимке установка «Прагма» итальянской фирмы DEA осуществляет сборку поперечных рулевых тяг.

Роботы способны осуществлять сборку не только на предприятиях электротехнической и электронной промышленности. Фирма «Тейлор хайтек» (Чорли, графство Ланкашир) сконструировала роботизированную систему для химических предприятий, где она должна входить в состав технологического оборудования. Интересно отметить, что этот робот вначале разбирает уже готовое устройство, а затем вновь монтирует его. Речь идет о блоке фильтрации, предназначенном для дезактивации ядовитых химических реактивов. Фильтр круглосуточно функционирует в герметичной камере, которая предохраняет обслуживающий персонал от соприкосновения с опасными для здоровья веществами. Время от времени фильтр необходимо очищать. Эту операцию и выполняет робот, поочередно извлекая из камеры семь основных узлов фильтра. Робот определенным образом устанавливает эти узлы на стенд и опрыскивает их водой из шланга. По окончании очистки робот помещает узлы обратно в камеру, после чего можно вновь приступать к процессу фильтрации. В ходе операции робот использует в общей сложности пять различных инструментов, которые снимает с полки.

Для успешного внедрения роботов в процесс сборки первоочередное внимание следует уделить оптимизации конструкций обслуживаемых ими изделий. Джон Лащ, инженер филиала фирмы IBM в Рисерч-Трайэнгл-Парк (шт. Северная Каролина), подготовил рекомендации по конструированию и применению роботов на сборочных линиях. Эти рекомендации в основном исключительно просты. В них, к примеру, говорится, что конструкция изделия должна предусматривать возможность его «послойной» сборки. Подъема и поворота деталей во время сборки следует избегать, поскольку для этих действий требуются сложные фиксаторы или захваты. Монтируемые компоненты должны быть достаточно податливыми, так чтобы их можно было легко сопрягать друг с другом, причем по возможности без применения крепежных элементов (например, винтов), манипуляции которыми сложны для робота. И наконец, детали необходимо проектировать так, чтобы они без затруднений поступали по питателям к рабочим органам роботов; детали, в частности, не должны иметь ни единого выступа, который, зацепившись, мог бы застопорить их движение к роботам. При конструировании следует уменьшить количество гибких элементов в изделии, например проводников и кабелей, заменив их жесткими компонентами (скажем, вместо гибкого кабеля использовать миниатюрные платы), которыми робот мог бы без труда оперировать. Лащ считает, что, следуя этим рекомендациям, можно будет осуществлять с помощью роботов сборку все большего числа промышленных изделий и роботы-сборщики найдут широкое применение на промышленных предприятиях всего мира.

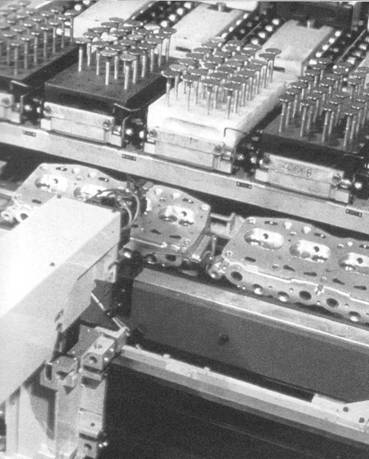

Роботы, сконструированные фирмой «Комау», филиалом концерна «Фиат», вставляют клапаны в цилиндры двигателей на заводе фирмы «Фиат» в Мирафиори.

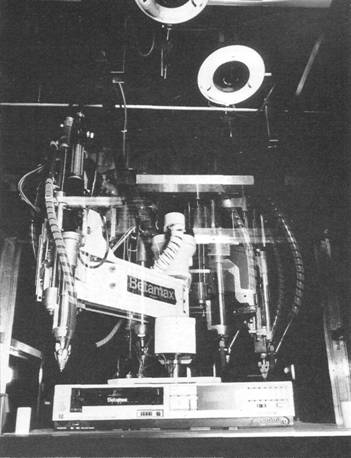

Робот типа SCARA закручивает винты в ходе сборки видеомагнитофонов типа «Бетамакс» на одном из заводов фирмы «Сони» в Японии.